総合衛生管理HACCP認証

HACCP認証コンサルタントによる指導 〜国際的に通用するHACCPプラン作成〜

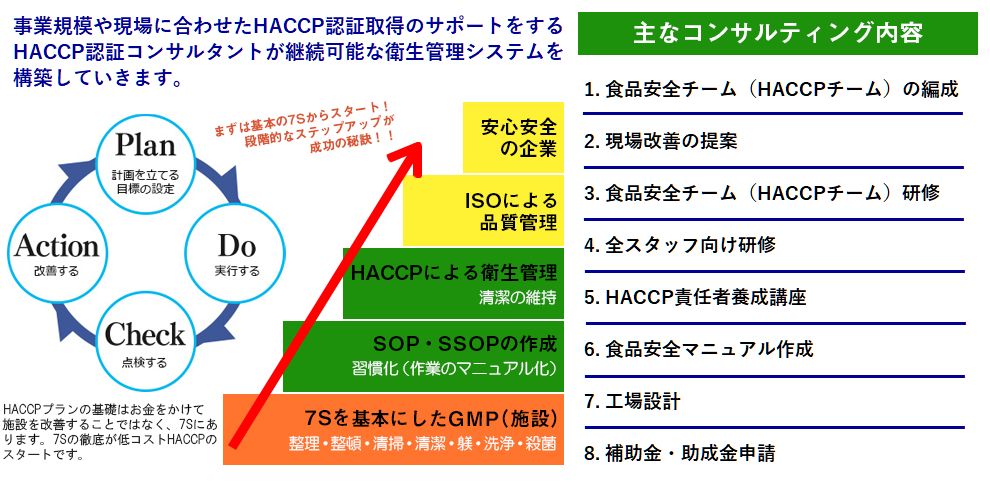

事業規模や現場に合わせたHACCP認証取得のサポートをするHACCP認証コンサルタントが国際的に通用する継続可能な衛生管理システムを構築し、PDCAサイクルに基づき、サポートを行います。

-

1.食品安全チーム(HACCPチーム)の編成

HACCPシステム導⼊について、中⼼となり進めていく⽅々でチームを編成し、ルールの作成、現場への共有、実施状況の検証、改善についての検討を⾏います。

-

2.現場改善の提案

作業現場を確認し、ゾーニング、人と物の流れ、⼀般衛⽣管理、重要管理の状況を現場で検証し、改善点を提案します。

-

3.食品安全チーム(HACCPチーム)研修

食品安全を推進する中心的な方々を対象とした、専門的知識の勉強会を開催します。

-

4.全スタッフ向け研修

⾷中毒、異物混⼊など、原材料や製造⼯程に潜むリスクと対策について勉強会を開催します。

-

5.HACCP責任者養成講座

HACCPとは?どの様なシステムなのか?どのように進めていくのか?といった初歩的な知識からHACCP計画書作成まで、解説とグループワークを通して知識を身につけるためのセミナーを開催します。

-

6.食品安全マニュアル作成

一般衛生管理、HACCP、食品安全マネジメントについて事業所様に沿ったマニュアルや記録フォーマットの作成をサポートします。

-

7.工場設計

新工場の建設・増設・改修等について施設設備のゾーニング、動線、配置など、効率的な設計を提案します。

-

8.補助金・助成金申請

農林水産省、厚生労働省、経済産業省等の補助金・助成金申請についてサポートします。

HACCP導入において期待される効果とメリット

-

効果

- ●品質・安全性の向上

- ●従業員の意識の向上

- ●企業や製品への信頼度・イメージの向上

- ●製品ロスやクレームの削減

-

メリット

- ●従業員のカンに頼らず、安全な製品を製造できる。

- ●製品に問題があったときすぐに原因究明できる。

- ●品質のばらつきやロス率が下がり、経営的にもプラスに。

- ●消費者に対し、安全な食品づくりをアピールできる。

HACCP導入のための7原則12手順

以下の7つの原則と12の手順を踏んでHACCP認証のためのサポートをおこないます。

-

手順1

HACCPチームの編成

HACCPの導入計画作成のために、製品・製造の知識を有する各部門の担当者(または外部の有識者)からなるチームを編成します。

(例)工場長、製造部長、品質管理担当者など -

手順2

製品についての記述

HACCPを導入する製品の特製や、特徴などを明らかにします。

(例)製品の種類、原材料、規格、保存方法 -

手順3

意図する用途の特定

最終消費者が食べる際に加熱するのかしないのか、長期保存するのかどうかなどの製品の用途を確認します。より衛生的な管理が求められる、体の弱い人向けの製品かどうかなども確認します。

-

手順4

製造工程一覧図の作成

全ての製造工程の作業内容が分かるように、工程一覧図を作成します。

-

手順5

製造工程一覧図の

現場での確認製造工程一覧図と現場を突き合わせ、製造工程に間違いがあるかどうかや変更されていないかなどを確認し、必要があれば製造工程一覧図を修正します

-

手順6原則1

危害要因の分析

原材料や製造工程で問題になる危害要因(※)を列挙し、それぞれの管理方法を検討します。

(例)微生物の増殖・汚染に対する温度管理など -

手順7原則2

重要管理点(CCP)の決定

危害要因の分析(手順6)に基づいて、製品中の危害要因を確実に減少・除去するために特に重要な工程(管理点)を決定します。

(例)加熱工程、殺菌工程、冷却工程など -

手順8原則3

管理基準の設定

重要管理点で管理ができているかどうかを判断するための基準を設定します。

(例)加熱工程における加熱温度・時間など -

手順9原則4

モニタリング方法の設定

管理基準が守られているかどうかを連続的に監視・測定する方法を設定します。

(例)加熱工程管理における加熱温度や時間などの測定の方法、測定の頻度、記録の方法など -

手順10原則5

改善措置の設定

管理基準どおりに製造されなかった場合、管理基準を満たす製品のみを出荷できるよう対応方法(製品の取扱いルールや機械のトラブルを解決する方法)をあらかじめ設定します。

(例)製品の廃棄や再加工、機械の保守・点検・修理など -

手順11原則6

検証方法の設定

各手順において決定または設定されたルール・方法が有効に機能しているかを確認します。

(例)温度計の校正内容の記録、改善措置が適切かなどの確認 -

手順12原則7

改善措置の設定

検証するためには記録が必要です。管理手順を文書化したり、記録の保存期間などを決定します。

(例)モニタリング記録など

※危害要因とは、有害な微生物、化学物質や異物(金属)など、食品中に混入したり増殖することで危害

(健康への悪影響)が発生するおそれのあるものをいいます。

HACCP認証までのプロセス例

準備資料(例)

-

1.SDS(安全データシート)

2.原材料仕様書(取引先)

3.製品仕様書(自社)

4.水質検査報告書(公的機関)

5.細菌検査報告書(認定商品)

-

6.害虫駆除報告書(契約業者)

7.健康診断書(全社員)

8.検便実施記録簿(工場製造者)

9.関連法規集(食品衛生法・JAS法)

10.全社組織図・工場ゾーニング図

顧問日の一日の流れ(例)

| 9:30 | オープニングミーティング(本日の支援内容の確認と、前回までの進捗の状況) |

|---|---|

| 10:00 | 現場検証(コンサルタントと一緒に現場に同行) |

| 12:00 | 昼食 |

| 13:00 | 全体研修会(一般社員中心のHACCP勉強会) 午前中の現場状況をスライドで見せながら改善を進めていく |

| 14:00 | HACCPチームの研修会(HACCPマニュアルの作成) HACCPプランを作成しながら専門家として力量をつけていく |

| 16:00 | クロージングミーティング 今回のテーマ改善の確認・次月までにする事の確認・役割分担の確認 |

HACCP、そしてISO22000・FSSC22000

急速に普及しつつあるHACCPは、PRP(Pre-requisite Program=前提条件プログラム)をベースにして、構築をおこないます。

更に、2005年に発行された食品安全にかかわるISO規格であるISO22000は、このHACCPシステムを中軸としながら、更に「トップマネジメントの食品安全に対する約束の宣言」

「マネジメントシステム」「管理・監査システム」「外部・内部コミュニケーション」による継続的な改善や「適用範囲自体の拡大」を要求する規格となっています。

先ずは各組織において、製造している製品の特性を検討した上で、自組織が「今、構築を行なうべきレベル」と「将来的に構築すべきレベル」を見極めていただきながら、

段階的に取り組むHACCPシステムを有効活用していかなければなりません。